تکنولوژی و ارتقا دستگاه جوش

چوشکاری

جوشکاری فرآیندی است که موادی مانند فلزات، ترموپلاستیکها را با استفاده از گرما یا فشار برای ذوب کردن قطعات با هم ترکیب میکند. جوشکاری با دستگاه جوش از لحاظ تکنولوژی ساخت و ارتقا به چهار نوع تقسیم می شود که به ترتیب ذیل به آنها اشاره می شود.

- ترانسفورماتورهای جوشکاری

- دینامها یا موتوژنراتور

- رکتیفایرها (یک سو کننده)

- اینورترها

دستگاه جوشهایی که از نسل ترانسفورماتورهای جوشکاری دارای معایبی هستند. این معایب عبارتند از :

- سنگین بودن

- قابلحمل نبودن

- مصرف بالای برق.

در این نوع دستگاه جوش گاهی در حین جوشکاری به دلیل نوسانات زیاد برق منجر به قطعی برق می شود. لازم است بدانیم دستگاه جوشکاری دینامی و دستگاه جوشکاری رکتیفایر هم به دلیل معایبی از جمله سنگین بودن و حمل و نقل سخت تر میدان را به دستگاه جوش از نوع دستگاه جوش اینورترها دادند.

دستگاه جوشکاری اینورتری در ابعاد کوچکتر هستند. از مزایای این نوع دستگاه جوش اینورتر به پرتابل بودن آنها یعنی ابعاد و وزن کمتر می توان اشاره کرد. لازم به ذکر است که این نوع دستگاه جوش دارای کیفیت بهتر جوشکاری و مصرف پائین برق می باشد.

در تولید این اینورتر ها از منبع تغذیه، بردها و خازنها، انواع ای سیها، رلهها و … استفادهشده است، که در ادامه به توضیح کامل آنها میپردازیم.

تکنولوژی MOSFET و IGBT

در تولید دستگاه جوشکاری از دو سیستم رایج استفاده میشود. دستگاههای جوش از دو نوع تکنولوژی MOSFET و IGBT برخوردار هستند. این دو تکنولوژی حجم، وزن و کیفیت خروجیهای متفاوتی دارند. بهصورتی که نوع تکنولوژی ماسفت حجم بزرگتر، وزن بیشتر نسبت به تکنولوژیای جی بی تی دارند. در ادامه به توضیح دقیقتر این دو تکنولوژی میپردازیم.

(IGBT(Insulated gate bipolar transistor: از این تکنولوژی در دستگاههای جوشکاری با شدتجریان بالا، توان بالای ۵ کیلووات، ولتاژ بالاتر از ۱۰۰۰ ولت، دیوتی سایکل کمتر از ۵۰ درصد، فرکانس کلید زنی کمتر از ۲۰ کیلوهرتز و دمای قطعه بالاتر از ۱۰۰ درجه سانتیگراد استفاده میشود. ترانزیستورهای IGBT بهصورت ردیفی در کنار هم قرار دارند، بنابراین وقتی برد صدمه میبیند باید تعداد زیادی از این ترانزیستورها تعویض شود. به همین علت هزینه تعمیر این نوع اینورترها با ترانزیستور IGBT بسیار بیشتر از اینورتر با ترانزیستور ماسفت است.

(MOSFET(metal–oxide–semiconductor field-effect transistor: در شرایطی که توان کمتر از ۵۰۰ وات، ولتاژ کمتر از ۲۵۰ ولت، تغییرات زیاد بار و ورودی، دیوتی سایکل های بزرگ، فرکانس کلید زنی بیش از ۲۰۰ کیلوهرتز از این تکنولوژی مورداستفاده قرار میگیرد.

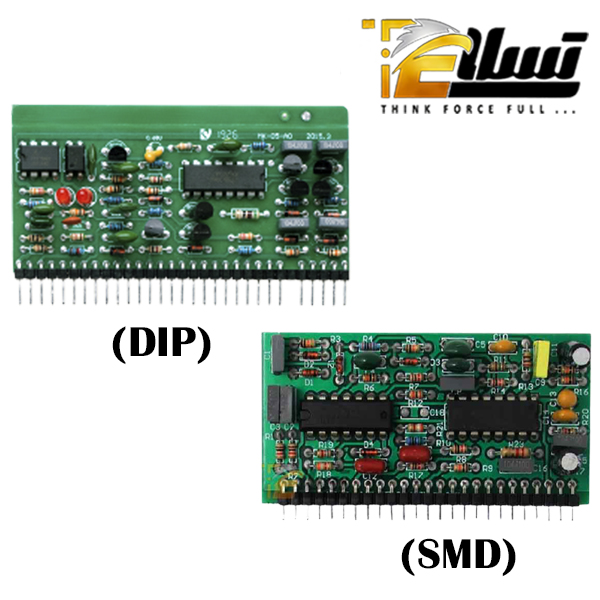

تکنولوژی ماسفت و آی جی بی تی ازلحاظ مدل و نوع مونتاژ میتواند SMD یا DIP باشد. بنابراین برای نصب قطعات الکترونیکی بر روی بردهای PCB و ساخت دستگاه جوشکاری میتوان از دو نوع تکنولوژی (SMD یا DIP) استفاده نمود که در ادامه به شرح آنها میپردازیم.

مونتاژ DIP

DIP قطعات الکترونیکی هستند که دارای پایه میباشند. این پایهها داخل سوراخهای تعبیهشده بر روی برد قرارگرفته و از زیر لحیم میشود. قطعات DIP در دستگاه جوش درشت هستند و بهراحتی میتوان قطعات را جایگزین و تعمیر کرد. در دستگاه جوشهایی که برد بهصورت DIP مونتاژ شده تعمیرات دستگاه جوش راحتتر است. هچنین خدمات پس از فروش دستگاه جوش نیز بیشتر است. پس همانطور که گفته شد قطعات DIP دارای حجم و جرم بیشتری میباشند. البته به دلیل تکنولوژی قدیمیتر، مونتاژ آنها وقتگیرتر است و حجم بیشتری از برد را اشغال میکنند. قطعات DIP نسبت به قطعات SMD قابلدسترس تر بوده و در بازار بهراحتی قابل تهیه است.

مونتاژ SMD

SMD قطعات الکترونیکی میباشد که پایههای آن بسیار کوچک است و روی برد قرار میگیرد. برای لحیمکاری بجای سوراخهای روی برد از پدهایی که در سطح برد قرار دارند استفاده میشود. دستگاه جوشهایی که بردش بهصورت SMD است بهراحتی قابلیت تعمیر ندارد و تعمیرش بهصرفه نیست. کیفیت مونتاژ SMD نسبت به DIP بهتر است. قطعات SMD ازنظر قیمت نسبت به قطعات DIP ارزانتر میباشند ولی تجهیز خط تولیدو مونتاژ آن بسیار گرانتر است. تکنولوژی SMD جدیدتر از تکنولوژی DIP میباشد. به دلیل اینکه نیروی انسانی در مونتاژ آن حذف گردیده خط تولید بردهای SMD بسیار مکانیزهتر و استانداردتر است.

مونتاژ DIP یا SMD

امروزه برای ساخت دستگاه جوشکاری بنا به میزان تولید از قطعات DIP برای (تولیدات کمتر) و قطعات SMD برای (تولیدات بیشتر) استفاده میشود. دلیل آنها بهای تمامشده کمتر SMD نسبت به DIP به دلیل سرعت مونتاژ بیشتر میباشد. زیرا مونتاژ آنها با دستگاههای تمام اتومات CNC باقابلیت نصب حداقل 3000 قطعه در ساعت و 50000 قطعه در ساعت میباشند. ولی تجهیز دستگاهها و خط تولید SMD بسیار گرانتر از DIP میباشد. بنابراین تولید در تعداد پایین برای قطعات SMD اصلاً مقرونبهصرفه نیست. امروزه سعی میشود در ساخت بردهای SMD قسمت کنترل و تغذیه برد را بهصورت جداگانه روی برد تعبیه کرد. تا در هنگام خرابی فقط بردهای کوچک تعویض شود تا بدینصورت سرعت تعمیرات کاهش یابد.

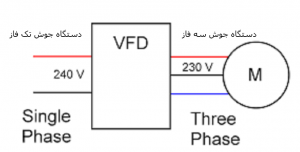

تفاوت بین دستگاه جوش تک فاز و سه فاز چیست؟

تفاوت بین دستگاه جوش تک فاز و سه فاز چیست؟

بعضی از دستگاه جوشها تک فاز و بعضی از دستگاه جوشها سه فاز هستند که لازم است نکات مهمی در این رابطه بدانیم. یکی از تفاوتهای اصلی بین دستگاه جوش تک فاز و سه فاز این است که، برد دستگاه جوش تک فاز دارای یک هدایتکننده و یک سیم خنثی است در حالی که برد دستگاه جوش سه فاز، از سه هدایتکننده و یک سیم خنثی برای تکمیل کردن مدار استفاده میکند.

توان جریان متناوب (AC) نوعی از برق است که در آن جریان برق دائماً در حال تغییر جهت است. از اوایل دهه 1900، انرژی برق AC درست همان چیزی است که به خانهها و مغازهها تحویل دادهشده است. برای اکثر مشاغل و تنظیمات صنعتی انرژی برق را بهصورت سه فاز به آنها تحویل میدهند تا بارهای بیشتری را در خود جای دهد، درحالیکه عموماً منازل برای تأمین انرژی کافی در وسایل خانگی به یک فاز آن احتیاج دارند یا به عبارتی برق تک فاز برای آنها کفایت میکند.

بردهای اصلی دستگاه جوش اینورتری با تکنولوژی ماسفتی از بالا به پایین

1.برد MAIN: برد MAIN دستگاه جوش محل نصب ماسفت های دستگاه میباشد. شامل مدارات PWM و تأمینکننده تغذیه سویچینگ دستگاه نیز میباشد. برد, PWM برد تحریک و برد تغذیه سویچینگ بر روی برد MAIN نصب میگردند. این برد به همراه ولوم انتخاب جریان جوشکاری ارائه میشود که توسط سیم رابط به سوکت روی برد متصل خواهد شد. ماسفتهای قدرت دستگاه جوش به تعداد 12 عدد 4 واحد 3 تایی تشکیل یک پل H میدهند. بهعنوان مثال بر روی برد MAIN در اینورتر 200 آمپر، 12 عدد ماسفت نصب میشود. لازم به ذکر است که نوع برند ماسفت، تعداد ماسفت و آمپر ماسفت قدرت و کیفیت دستگاه جوش را تعیین میکند.

2. برد میانی یا برد جریان: ترانسهای کاهنده ولتاژ 300 به 60 ولت، دیودها دوبل به همراه فیلترهای جریان خروجی بر روی این برد قرار دارند. پس همانطور که ذکر شد ترانس و تعدادی دیود که بستگی به شرکت سازنده دستگاه موردنظر دارد بر روی این برد قرار میگیرد. همچنین بر روی این برد قطعه هیت سینک هم وجود دارد که عمل خنککنندگی ترانس، دیود و ماسفت بهکار برده شده در دستگاه جوش را دارد. فن خنککننده که در دستگاه جوش تعبیه میشود با باد خنککننده که به هیت سینک میدهد باعث خنککنندگی قطعات دستگاه جوش میشود. قطر ورق و تعداد پرهها و ردیفهای هیت سینگ و مدل هیت سینگ تأثیر زیادی در خنککنندگی قطعات دستگاه جوشدارند. همچنین دربرد جریان قطعهای به نام سلف داریم که در ادامه توضیحات لازم داده میشود.

3. بر پاور یا برد ورودی یا منبع تغذیه: فیلترها و نوسان گیرهای ولتاژ ورودی، خازنها، پلهای یکسو ساز و رله NTC PTC بر روی برد پاور یا ورودی قرار دارند.

سلف خروجی اینورتر جوشکاری

وظیفه سلف خروجی اینورتر جوشکاری کمک به جوشکاری و افزایش کیفیت جوش خروجی دستگاه جوشکاری است. سلف خروجی اینورتر جوشکاری، بر روی برد رکتیفایر خروجی (یا همان برد ترانس) نصب می شود و به ندرت دچار مشکل می شود. افزودن این سلف خروجی به دستگاه هایی که فاقد آن می باشند موجب بهبود کیفت جوش آنها خواهد شد. بنابراین سلف خروجی دستگاه جوش باعث می شود که جوشکاری به صورت پیوسته تر و با نفوذتر و نرم تر انجام شود و همچنین به جلوگیری از پاشش جوش هم باشد.

قطعات مهم در تکنولوژی ساخت دستگاه جوش :

خازن: تعداد خازنها در دستگاه جوشهای مختلف متفاوت است. تعداد و ظرفیت خازن ها بر اساس طراحی اولیه دستگاه جوش تعیین میگردد. ظرفیت خازنها 470 یا 560 یا 680 میکرو فاراد میباشد. لازم به ذکر است که میکرو فاراد ظرفیت خازن را مشخص میکند.

دیود: کار یکسوسازی جریان را در دستگاه جوش انجام میدهد. دیود جریان ac را به dc تبدیل میکند. نوع برند دیود و تعداد دیودها و آمپر دیود در قدرت دستگاه جوش تأثیر بسیاری دارد.

پل دیود: علاوه بر دیود، پل دیود هم در داخل دستگاه جوش مورداستفاده قرار میگیرد. پل دیود عمل یکسو سازی جریان را انجام میدهد. در انتخاب پل دیود جنس تیغههای پل دیود بسیار مهم است. دیود و پل دیود مکمل هم هستند. بهعنوانمثال پل دیود KBPC3510 دارای 35 آمپر و 1000 ولت میباشد.

فن: یکی از مهم ترین قطعات در دستگاه جوش فن می باشد. هرچه سرعت باد بیشتر باشد عمل خنککنندگی دستگاه بهتر و خرابی دستگاه جوش و قطعات داخلی دستگاه جوش کمتر است.

برد درایور دستگاه جوش: وظیفه این برد اعمال کنترل و ارسال سیگنال فرمان به برد تحریک جهت راه اندازی ماسفت ها میباشد. معمولاً جلوی برد، ترانزیستورهای ماسفت دستگاه به صورت کارتی 30 پایه قرار میگیرد. همچنین وظیفه کنترل جریان خروجی دستگاه بهوسیله اوسیلاتور را بر عهده دارد. هنگام خرابی در قسمتهای آسیب پذیر، دستگاه را در حالت o.c قرار داده و اجازه کار مجدد را نخواهد داد.

منبع تغذیه یا برد پاور: وظیفه منبع تغذیه در دستگاه جوش، دریافت انرژی الکتریکی از یک منبع انرژی است. همچنین وظیفه تبدیل آن به ولتاژ، جریان و فرکانس مناسب برای تغذیهٔ بار است. یک منبع تغذیهٔ تنظیمشده، میتواند ولتاژ یا جریان خروجی خود را تا حد معینی ثابت نگه دارد. منبع تغذیه یا برد پاور تشکیل میشود از خازنها، رلهها، بعضیاوقات ntc ها و ptc ها.

گارانتی و خدمات پس از فروش برند تسلا

شرکت جوش و برش تسلا علاوه بر دستگاه جوش و برش قطعات جانبی هم به مشتریان عزیز ارائه میدهد. شرکت تسلا با توجه به نیاز مشتریان گرامی تمام دستگاه جوش IGBT و دستگاه جوش ماسفت را دارا است. همچنین حاضر به ارائه مشاوره رایگان در راستای خرید شما مشتریان و هممیهنان گرامی میباشد.